Cynkowanie konstrukcji stalowych to jedna z najskuteczniejszych metod ochrony przed korozją, która zapewnia trwałość i długowieczność elementów. Trzeba wiedzieć, że stal, choć niezwykle wytrzymała, jest podatna na działanie czynników atmosferycznych, takich jak wilgoć, tlen czy zanieczyszczenia, które powodują jej korozję. Warstwa cynku działa tu jak tarcza ochronna przed szkodliwym wpływem środowiska. Co więcej, cynk nie tylko tworzy barierę fizyczną, ale także zapewnia ochronę katodową – wiecie zatem, że nawet jeśli warstwa zostanie uszkodzona, cynk „poświęca się”, korodując zamiast stali. To zjawisko czyni cynkowanie wyjątkowo skutecznym rozwiązaniem, szczególnie w trudnych warunkach. Cynkowanie jest także ekonomiczne, ponieważ wykonana raz powłoka wymaga minimalnej konserwacji i wytrzymuje dziesiątki lat w środowisku atmosferycznym.

Skoro cynkowanie jest tak skuteczną metodą ochrony stali to, po co takie konstrukcje dodatkowo malować?

Otóż malowanie powłok ocynkowanych jest niezbędne, aby zapewnić dodatkową ochronę przed korozją, poprawić estetykę konstrukcji i wydłużyć jej trwałość. Choć cynkowanie samo w sobie chroni stal przed korozją, jego skuteczność z czasem maleje, zwłaszcza w agresywnych warunkach, takich jak wysoka wilgotność, zasolenie czy obecność zanieczyszczeń przemysłowych. Warstwa farby tworzy dodatkową barierę, która chroni zarówno cynk, jak i stal przed działaniem czynników atmosferycznych i chemicznych. Dodatkowo malowanie pozwala na dostosowanie wyglądu konstrukcji do wymagań estetycznych i projektowych, oferując różne kolory i wykończenia. W środowiskach agresywnych, takich jak nadmorskie czy przemysłowe, farba znacząco zwiększa trwałość konstrukcji, minimalizując konieczność kosztownych napraw i konserwacji. Dzięki temu malowanie powłok ocynkowanych łączy ochronę techniczną z możliwością estetycznego dopasowania, tworząc rozwiązanie trwałe, funkcjonalne i praktyczne.

Proces cynkowania ogniowego

Pozwólcie, że zanim przejdziemy do malowania, omówimy krótko sam proces cynkowania ogniowego zwanego inaczej zanurzeniowym. Polega on na pokrywaniu elementów stalowych warstwą cynku poprzez zanurzenie ich w kąpieli ciekłego metalu o temperaturze około 450°C. Całość szczegółowo opisuje norma ISO 1461, która określa standardy jakości i wymagania techniczne.

Przed przystąpieniem do cynkowania niezbędne jest odpowiednie przygotowanie powierzchni stali, co obejmuje kilka kluczowych etapów. Pierwszym z nich jest obróbka wstępna, która obejmuje oczyszczanie mechaniczne oraz odtłuszczanie za pomocą kąpieli alkalicznych, co pozwala usunąć tłuszcze i oleje. Przygotowanie podłoża poprzez obróbkę ślusarsko-spawalniczą omówię w dalszej części filmu. Jeżeli chodzi o odtłuszczanie, to ważne jest, aby pamiętać, że sam ten proces nie usunie grubszych warstw zanieczyszczeń. Jeśli takie wystąpią, to należy je usunąć wcześniej.

Kolejnym etapem jest trawienie, które odbywa się w roztworze kwasowym, najczęściej kwasu solnego o stężeniu około 15%. Trawienie usuwa resztki zgorzeliny oraz inne zanieczyszczenia, jednak w jego trakcie wytwarza się wodór. Jest to istotne, ponieważ odgazowanie wodoru może wpływać na jakość powłok malarskich nakładanych w późniejszych etapach. Pamiętajcie, że trawienie nie usunie pozostałości resztek farb pozostałych na elemencie po znakowaniu lub badaniach NDT.

Po zakończeniu trawienia następuje dokładne spłukiwanie stali wodą, by usunąć pozostałości kwasu i innych substancji chemicznych. Następnie stal zanurza się w roztworze topnika, składającego się najczęściej z chlorku cynku i amonu. Topnikowanie ma na celu poprawienie zwilżalności powierzchni przez ciekły cynk oraz zapewnienie lepszej przyczepności przyszłej powłoki.

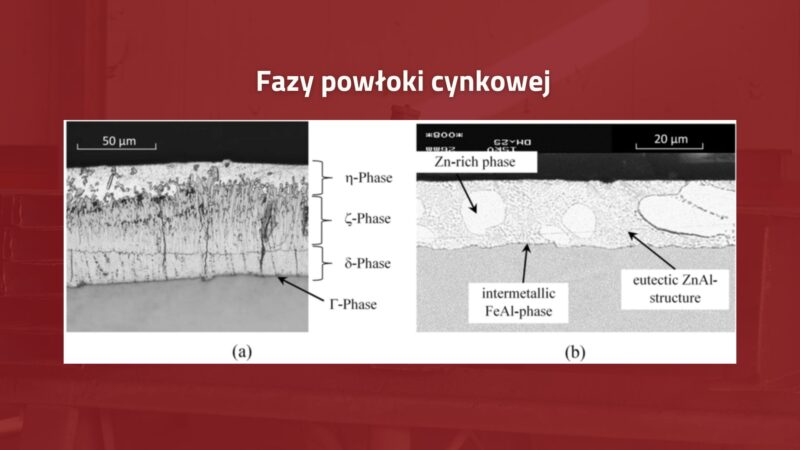

Przed przystąpieniem do właściwego cynkowania, elementy stalowe są suszone, co pozwala na usunięcie nadmiaru topnika i zapobiega odparowywaniu wody w trakcie zanurzenia w ciekłym cynku. Dopiero wtedy stal trafia do kąpieli cynkowej, gdzie w temperaturze 450°C dochodzi do reakcji chemicznej między żelazem a cynkiem. W wyniku tej reakcji powstaje trwała, jednolita powłoka, składająca się z warstw stopu żelaza i cynku.

Wyjaśniliśmy już sens cynkowania, omówiliśmy proces oraz zasadność malowania niektórych konstrukcji ocynkowanych, teraz zadajmy sobie pytanie jak to zrobić dobrze. Pora na konkrety!

Przygotowanie powierzchni przed malowaniem – klucz do sukcesu

Podobnie jak w przypadku malowania każdej konstrukcji należy zacząć od specyfikacji i procedury, których zapisy powinny obejmować: stan wyjściowy stali (o stanach wyjściowych stali mówiliśmy już na kanale, film jest tutaj https://youtu.be/QFqN9OTlRw4), dalej — obróbkę wstępną obejmującą przygotowanie powierzchni przed cynkowaniem, proces cynkowania oraz przygotowanie powierzchni przed malowaniem, aplikację farby i kontrolę jakości, a także procesy składowania, transportu i magazynowania. Będzie dobrze jeśli dokumentacja zawierać będzie również systemy naprawcze. A teraz pozwólcie, że omówimy każdy ze wspomnianych punktów przygotowania podłoża przed malowaniem na przykładzie specyfikacji jednego z naszych norweskich klientów. Zaznaczamy tutaj, że jest to specyfikacja bardzo szczegółowa i z tego powodu jesteśmy szczególnie ciekawi Waszych komentarzy.

Jeżeli chodzi o stan wyjściowy stali to dla nowych konstrukcji stalowych, podobnie jak w przypadkach, gdzie specyfikowane jest jedynie malowanie, zaleca się używanie stali o maksymalnym stopniu skorodowania B zgodnie z ISO 8501-1.

Kolejnym procesem jest obróbka wstępna przed rozpoczęciem procesu cynkowania.

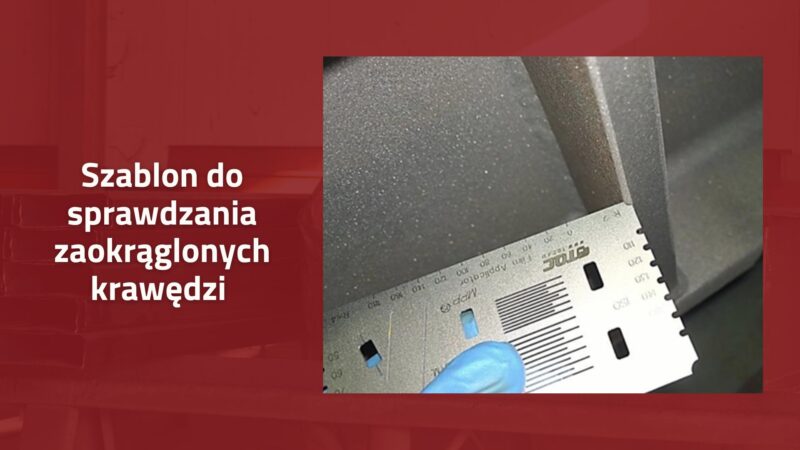

Surowa stal przed cynkowaniem zanurzeniowym w tym przypadku powinna być oczyszczona strumieniowo-ściernie do stopnia Sa2½ zgodnie z ISO 8501-1. Taka obróbka zwiększa grubość naszej powłoki cynkowej. Ostre krawędzie, złącza, narożniki i spoiny muszą być zaokrąglone lub wygładzone przez szlifowanie do stopnia P3 jak określono w ISO 8501-3 (zgodnie z normą w stopniu P3 minimalny promień to 2 mm). Warstwy o twardej powierzchni (np. powstające po cięciu płomieniem) muszą być usunięte przez szlifowanie przed czyszczeniem strumieniowo-ściernym (min. 3 przejazdy szlifierki). Istnieje bardzo duże ryzyko, że na takich przetwardzonych powierzchniach cynk będzie pękał. Przed rozpoczęciem czyszczenia strumieniowo-ściernego powierzchnie muszą być wolne od wszelkich zanieczyszczeń jak topnik, pozostałości, smary, oleje, sole, rozpryski spawalnicze itp. Oczywiście należy przeprowadzić inspekcję po czyszczeniu strumieniowo-ściernym. Jeśli zostaną wykryte wady przygotowania podłoża, należy je usunąć a czyszczenie powtórzyć.

Przypomnijmy, że proces cynkowania zanurzeniowego musi być wykonywanie zgodnie z wymaganiami normy ISO 1461. Minimalna zalecana grubość powłoki dla elementów konstrukcyjnych powinna wynosić min. 80μm, według wspomnianej specyfikacji klienta. Doświadczenie podpowiada, że należy poinformować ocynkownię o tym, że konstrukcja będzie malowana. Warto wypełnić załącznik A ze wspomnianej normy i 100 % powierzchni określić jako szczególnie ważne. Trzeba również zaznaczyć, że do napraw uszkodzonej warstwy cynku ocynkownia nie może używać żadnych podkładów silikonowych lub o dużej zawartości cynku, ponieważ najprawdopodobniej nie będą one kompatybilne ze specyfikowanym systemem malarskim co może powodować jego delaminacją, czyli odpadanie lub wystąpienie innych trudnych do usunięcia wad.

Po zakończeniu procesu cynkowania zanurzeniowego elementy konstrukcyjne muszą zostać stopniowo schłodzone. Wszystkie te czynności mają na celu zapobieganie późniejszym trudnościom przy aplikacji farby.

Aplikacja farby

Przypominamy, że powłoka cynkowa musi być jednorodna, ciągła i przywierająca, tak gładka i równomiernie rozprowadzona jak to możliwe, wolna od niedoskonałości takich jak wtrącenia popiołu, topnika czy żużlu, pustych miejsc, czarnych punktów, wypukłości, zbryleń i zacieków, plam rdzy, dużych pęcherzy i od wad, które są szkodliwe dla podanego zastosowania końcowego malowanego elementu.

Wszystkie poważne wady powierzchni szkodliwe dla systemu powłokowego należy usunąć (mamy na myśli rozwarstwienia, wykruszenia warstwy, sople). Przed omiataniem strumieniowo-ściernym powierzchnia cynkowana zanurzeniowo powinna zostać umyta gorącą wodą z dodatkiem zasadowego detergentu zatwierdzonego przez dostawcę farby. UWAGA: zasadowy detergent musi zostać całkowicie zmyty z powierzchni przy użyciu wody pitnej. Jeśli pozostawicie na powierzchni resztki środka myjącego, może to negatywnie wpłynąć na przyczepność farby. I jak pokazuje doświadczenie delaminacja, czyli odpadanie nastąpi raczej później, niż wcześniej co może skutkować wysokimi kosztami ewentualnej reklamacji, biorąc pod uwagę wykonanie napraw u klienta końcowego na przykład na końcu świata.

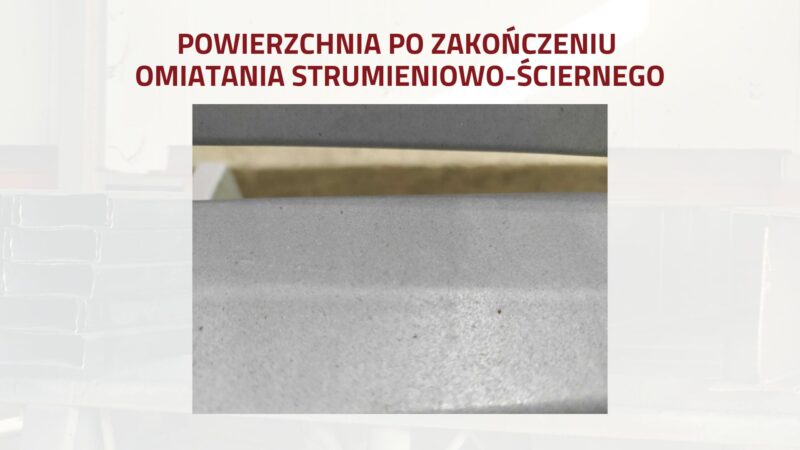

Omiatanie strumieniowo-ścierne – „Sweep blasting”

Po wysuszeniu elementów przystępujemy do Omiatania strumieniowo-ściernego. Omiatanie, inaczej „sweep blasting” jest wg ISO 12944-5 czynnością konieczną do przygotowania powierzchni cynkowanej ogniowo przed malowaniem. Proces może się rozpocząć jeśli wilgotność względna jest niższa niż 85% oraz gdy temperatura stali jest wyższa niż 3°C od punktu rosy. Urządzenie używane do obróbki strumieniowo-ściernej musi być wyposażone w separatory wody i oleju zapewniające, że podawane powietrze będzie suche i czyste. Wymagają one regularnego opróżniania, aby zapobiec przenoszeniu wody i oleju. Używane ścierniwa muszą być suche, czyste i wolne od zanieczyszczeń, które mają szkodliwy wpływ na powłokę.

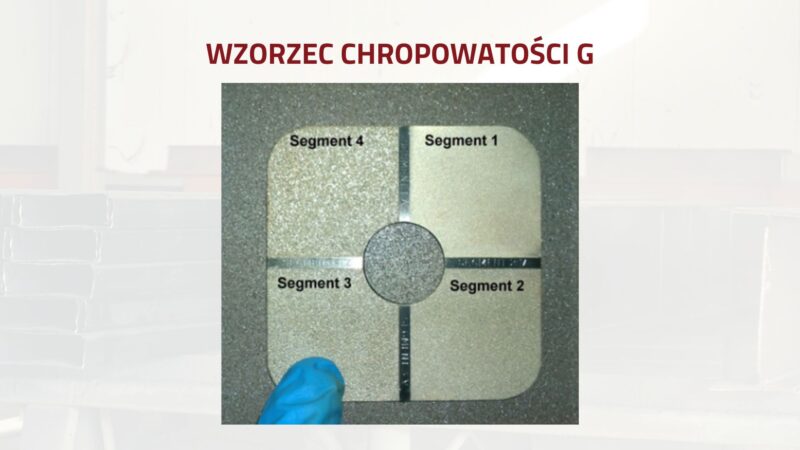

Powierzchnie cynkowane muszą być omiatane na sucho, korzystając z dopuszczonych niemetalicznych ścierniw, dyszą ustawioną pod kątem 45-60°, przy ograniczonym ciśnieniu dyszy, aby utworzyć ostry profil powierzchni. Zalecane jest uzyskanie profilu powierzchni 25-55µm, odpowiadającego profilowi: drobnoziarnistemu G, (ISO 8503-2). Tutaj należy podkreślić, że rozwinięcie powierzchni musi poprawiać przyczepność farby, ale nie może powodować uszkodzenia warstwy cynku, a grubość powłoki cynku musi zostać ograniczona w jak najmniejszym stopniu, najlepiej o nie więcej niż 10 µm. Gotowe powierzchnie muszą być matowe, wyprofilowane i nie mogą posiadać obszarów błyszczącego metalu. W żadnym wypadku nie wolno dotykać powierzchni gołymi rękami.

Przed aplikacją pierwszej powłoki powierzchnia przeznaczona do powlekania musi być czysta, sucha, wolna od olejów i smarów oraz posiadać określoną chropowatość i czystość. Po czyszczeniu strumieniowo-ściernym należy z powierzchni usunąć pył, ścierniwo i tym podobne zanieczyszczenia. Dla badania zapylenia zaleca się, by ilość i wielkość cząstek nie przekraczała poziomu 2 wg klasyfikacji podanego w normie ISO 8502-3. Natomiast jeżeli chodzi o zanieczyszczenia jonowe, to brakuje w normach jasnych wytycznych. W przewodniku aplikacji jednego z producentów farb znaleźliśmy wytyczne, które wklejamy tutaj w formie grafiki, ale zaznaczamy, że to jedynie wartości rekomendowane.

- C1-C4: 200 mg/m²

- C5: 100 mg/m²

- CX: 50 mg/m²

- Im1-Im3: 80 mg/m²

Na przygotowane podłoże należy zaaplikować system malarski zgodnie ze specyfikacją. Pamiętajcie o wykonaniu wyprawek, czyli dodatkowej warstwy farby na krawędziach, spoinach oraz powierzchniach trudno dostępnych. Nad samą aplikacją farby nie będę się tutaj zatrzymywał, zwrócę jednak waszą uwagę na najczęściej występujące wady.

Wady występujące podczas przygotowania podłoża oraz malowania powierzchni ocynkowanych

To przede wszystkim te wynikające ze źle przygotowanego podłoża, czyli mogą to być na przykład nieusunięte sople cynku, ostre krawędzie, popiół cynkowy, lub nieusunięta biała korozja. Wystąpienie tych wad skutkuje albo nierównomiernym pokryciem powierzchni farbą, albo jej słabą przyczepnością i szybką delaminacją. Kolejne z często występujących wad to uszkodzenie warstwy cynku podczas obróbki strumieniowo-ściernej. Tutaj niewiele możemy zrobić, pozostaje aplikacja systemu naprawczego oraz odbudowa powłoki cynkowej.

Wiele z wad, które występują na powierzchni, takich jak delaminacją, czyli odpadanie farby oraz pinhole lub kratery spowodowane jest brakiem mycia, niedokładnym spłukaniem detergentu lub brakiem obróbki strumieniowo ściernej. Dlatego do tych procesów należy podejść z ogromną i nie należy ich bagatelizować. Tym bardziej że naprawa uszkodzeń na powierzchni pokrytej pęcherzami, kraterami lub pinholami jest mocno uciążliwa i generuje ogromne straty, ponieważ zajmuje bardzo dużo czasu.